02/08/2024 • 17 min de leitura

Atualizado em 09/07/2025Fordismo

Introdução ao Fordismo

O Fordismo é um termo derivado do nome de Henry Ford (1863-1947), um inovador na indústria automobilística. Apesar de ter frequentado a escola de forma irregular por apenas oito anos, ele revolucionou a indústria com métodos de produção que aumentaram a eficiência e reduziram custos. Este texto aborda os principais aspectos do Fordismo, sua importância histórica e as implicações sociais e econômicas de seus princípios.

Fordismo: O Sistema de Produção que Moldou o Século XX e Seu Legado

O Fordismo é um dos conceitos mais importantes para entender a organização do trabalho, da produção e do consumo no mundo moderno. Criado por Henry Ford, fundador da Ford Motor Company, este sistema revolucionou a indústria e a sociedade, estabelecendo as bases para a produção em massa e o consumo em massa. Compreender o Fordismo é essencial para estudantes de Geografia, História, Sociologia e Administração, pois ele oferece insights sobre as transformações econômicas e sociais que perduram até hoje.

Neste material, vamos explorar o Fordismo de forma didática e completa, abordando suas origens, características, impacto, declínio e legado, além de diferenciá-lo de outros modelos produtivos, como o Taylorismo e o Toyotismo.

O Que É Fordismo? Uma Definição Essencial

Fordismo refere-se a um sistema de produção industrial e gestão, idealizado em 1913 e implementado com sucesso em 1914 pelo empresário estadunidense Henry Ford. Sua premissa fundamental é a racionalização da produção capitalista baseada em inovações técnicas e organizacionais, articuladas para alcançar a produção em massa e, consequentemente, o consumo em massa.

O principal objetivo do Fordismo foi a redução dos custos de produção para diminuir os preços dos produtos, tornando-os acessíveis a um maior número de consumidores e, assim, aumentando os lucros das empresas. Ele é um modelo que se destacou durante a Segunda Revolução Industrial e consolidou-se fortemente no período pós-Segunda Guerra Mundial, impulsionando o crescimento econômico em muitos países desenvolvidos.

Raízes Históricas: Os Antecedentes do Fordismo

O Fordismo não surgiu do nada; ele é o resultado de um longo processo de evolução industrial e gerencial, que incorporou diversas inovações e conceitos existentes nos Estados Unidos desde o século XIX. As principais influências que contribuíram para a formatação final do sistema fordista incluem:

Conceitos de Intercambialidade de Peças (Eli Whitney):

No início do século XIX, Eli Whitney desenvolveu a produção padronizada de armas de fogo com peças intercambiáveis em sua fábrica de mosquetes. Isso significa que cada parte de um produto poderia ser produzida de forma idêntica e substituível, eliminando a necessidade de ajustes manuais.

Esta inovação permitiu a montagem por trabalhadores sem grande qualificação, que podiam ser treinados para produzir peças usando gabaritos e roteiros de tarefas. A habilidade artesanal específica foi substituída pela máquina especializada. Este conceito deu origem ao Sistema Americano de Manufatura, que fixou padrões de produtividade e impulsionou a mecanização da indústria e agricultura nos EUA.

Linhas Móveis de Abate (Gustavus Franklin Swift):

Na década de 1870, Gustavus Franklin Swift revolucionou a indústria de carne bovina em Chicago. Ele integrou o confinamento de gado, matadouros industriais e, crucialmente, o vagão ferroviário frigorífico.

Em vez de transportar animais vivos, o que resultava em perdas de peso e qualidade, Swift abatia os animais em escala industrial e transportava apenas a carne em vagões refrigerados. Este processo de "desmembramento" do animal em uma linha móvel (oposto da montagem) impressionou Ford. Ford adaptou este princípio para a montagem de seus veículos: em vez de desmontar, ele montaria peças em uma linha em movimento.

Produção em Série de Automóveis (Ransom Eli Olds):

A Olds Motor Works, fundada em 1897, já produzia veículos em uma linha de montagem desde 1900. Embora a montagem ainda fosse manual e as peças fossem trazidas conforme a necessidade, este modelo foi um precursor da ideia de produção seriada.

As fábricas da Olds, inspiradas nas de bicicletas do século XIX, valorizavam equipes de trabalhadores com certo grau de autonomia, que planejavam a produção e montavam os carros juntos. Ford observou essa concentração de trabalhadores e a busca por fornecedores externos.

Princípios da Administração Científica (Frederick Winslow Taylor):

Frederick Winslow Taylor (1856-1915), um engenheiro mecânico americano, é considerado o pai da Administração Científica, ou Taylorismo. Seu foco era a racionalização do trabalho para aumentar a eficiência e a produtividade.

O Taylorismo envolve a análise científica de tarefas, padronização de procedimentos de trabalho, estudos de tempos e movimentos, e o monitoramento rigoroso dos trabalhadores. Ele buscava a "melhor maneira" de executar uma tarefa, separando o planejamento da execução e incentivando a especialização e repetição de procedimentos simples.

Henry Ford contratou Taylor e aplicou seus princípios em sua fábrica, criando uma combinação perfeita entre a redução de custos pela otimização do trabalho (Taylorismo) e o aumento do consumo pela elevação dos salários (Fordismo). É por isso que o Fordismo é frequentemente chamado de Fordismo-Taylorismo.

Características Fundamentais do Fordismo

O Fordismo se apoia em princípios que transformaram profundamente a indústria e as relações de trabalho:

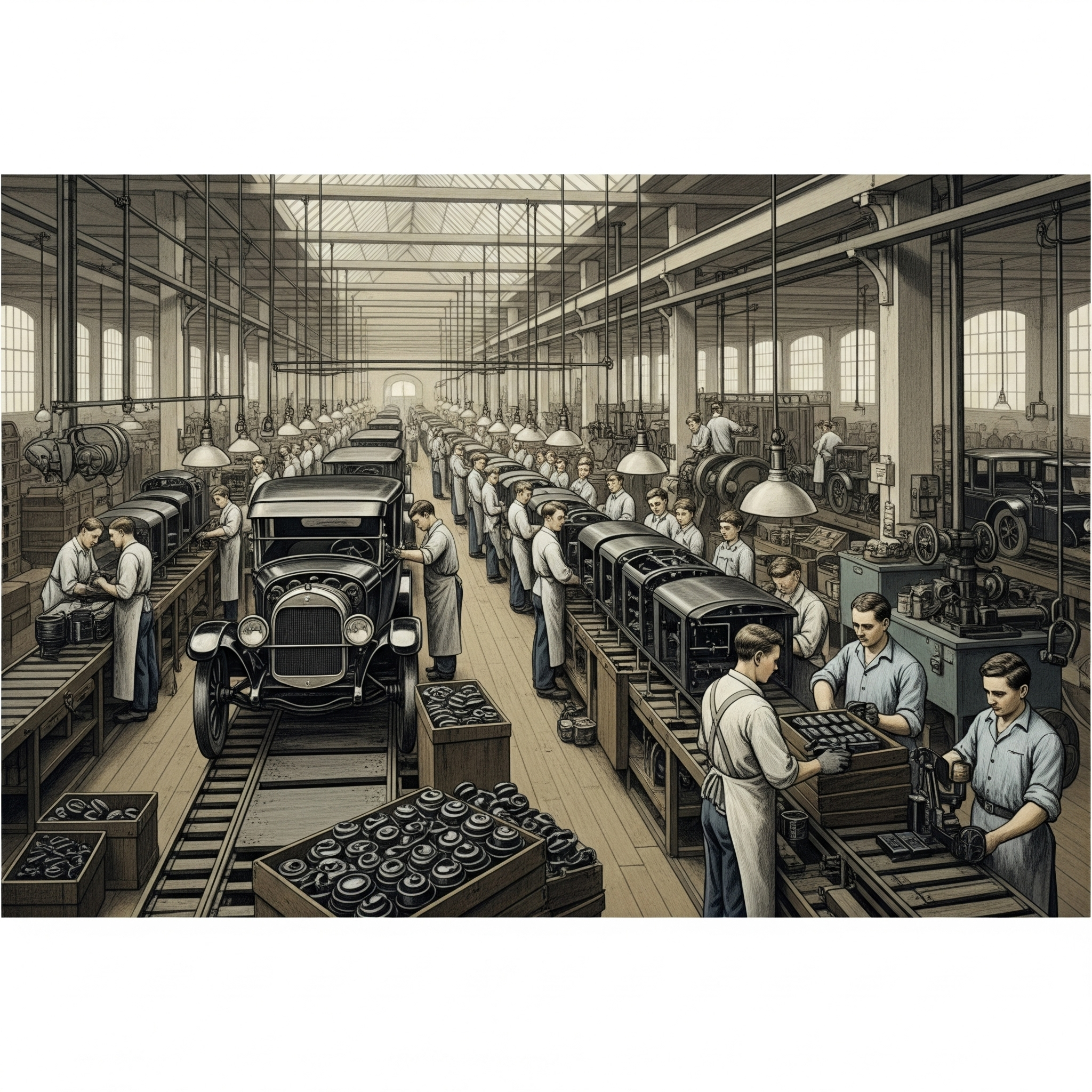

Linha de Montagem Semiautomática (Esteira de Produção): Esta é talvez a imagem mais icônica do Fordismo. Em 1914, Ford introduziu a primeira linha de montagem automatizada em sua indústria automobilística. Nela, os produtos (como o Modelo T) eram transportados por uma esteira, e os operários permaneciam em posições fixas, realizando tarefas específicas e repetitivas. Isso eliminou o "movimento inútil" do trabalhador, que não precisava ir buscar o objeto de trabalho, pois ele era entregue. A linha de montagem reduziu o tempo e o custo de produção, permitindo uma produção em massa sem precedentes.

Produção em Larga Escala (Produção em Massa): O objetivo central do Fordismo era produzir bens padronizados em grandes volumes. A obsessão de Ford era tornar o automóvel tão barato que todos pudessem comprá-lo. Com a linha de montagem, a Ford conseguiu produzir mais de 2 milhões de carros por ano na década de 1920. A produção em massa buscou a simplicidade em três aspectos: intensificação (redução do tempo de produção e aceleração da chegada do produto ao mercado), economicidade (redução de estoques e custos) e produtividade (especialização do trabalho).

Padronização dos Produtos e Componentes: Os produtos fordistas eram padronizados e homogêneos, com poucas ou nenhuma variação. O exemplo clássico é o Ford Modelo T, disponível apenas na cor preta por um longo tempo, pois essa tinta secava mais rápido e agilizava o processo de montagem. A padronização era crucial para a produção em massa e a redução de custos.

Divisão Rígida e Especialização do Trabalho (Trabalho Repetitivo e Alienado): A organização do trabalho fordista implicava uma extrema fragmentação das tarefas. Cada operário realizava apenas uma operação simples ou uma pequena etapa da produção, repetindo-a várias vezes ao dia. Isso significava que a mão de obra não precisava de alta qualificação.

Essa fragmentação levava à alienação do trabalhador. O operário não via o produto final, não compreendia todo o processo produtivo, e seu trabalho tornava-se monótono e repetitivo. O trabalhador era visto como uma "energia simples para tocar a máquina organizacional", com pouca ou nenhuma responsabilidade ou oportunidade de aprendizado e evolução pessoal.

Altos Salários e Consumo em Massa: Uma das inovações mais notáveis de Henry Ford foi a introdução do salário de US$ 5 por dia em 1914, mais que o dobro do salário da maioria dos trabalhadores da época. Este movimento tinha um duplo objetivo:

Reduzir a alta rotatividade de funcionários e atrair os melhores mecânicos, aumentando a produtividade e reduzindo os custos de treinamento.

Criar um mercado consumidor para seus próprios produtos. Ao pagar salários mais altos, Ford garantia que seus trabalhadores tivessem poder de compra para adquirir os carros que eles mesmos ajudavam a fabricar, realimentando o ciclo produtivo-consumidor. Isso contribuiu para a formação da "sociedade de consumo".

Produção Concentrada e Verticalização: As fábricas fordistas eram caracterizadas por uma produção concentrada espacialmente, onde todas as etapas, desde a fabricação de componentes até a montagem final, podiam ocorrer no mesmo local. Henry Ford possuía desde a fábrica de vidros e plantação de seringueiras até a siderúrgica. Essa verticalização visava ao controle total do processo e à redução de dependência externa.

A concentração de milhares de trabalhadores em um único espaço facilitava a ação sindical e a pressão por melhores condições de trabalho e salários, o que era uma característica marcante do período.

Grandes Estoques (Just-in-case): Diferentemente de modelos posteriores, o Fordismo operava com grandes estoques de matérias-primas e produtos acabados. A lógica era ter sempre material disponível para garantir a continuidade da produção em massa.

Papel do Estado Regulador: No auge do Fordismo, especialmente após a Crise de 1929 e a Segunda Guerra Mundial, o Estado desempenhou um papel crucial como regulador e promotor do bem-estar social (Estado keynesiano).

O Estado atuava na estabilização da economia, controlando ciclos econômicos e crises, investindo em infraestrutura (transportes, serviços públicos), seguridade social, saúde e educação. Isso garantia acordos salariais e direitos trabalhistas, em troca da instalação de fábricas e geração de empregos.

Internacionalmente, o Fordismo, com o apoio do Estado americano, influenciou a criação de iniciativas como o Plano Marshall, promovendo a reconstrução econômica de países devastados pela guerra e criando mercados para a produção excedente dos EUA.

O Apogeu e o Declínio do Fordismo

O Fordismo teve seu apogeu no pós-Segunda Guerra Mundial, entre 1945 e 1968, período conhecido como a "Era de Ouro do Capitalismo" ou "Anos Dourados". Nesse tempo, ele foi amplamente implantado nos principais países industrializados, garantindo produção e consumo em massa.

No entanto, a rigidez inerente ao modelo fordista foi um dos principais fatores que levaram ao seu declínio. A crise estrutural e social do Fordismo se intensificou na década de 1970, especialmente após os choques do petróleo em 1973. Problemas como a inflexibilidade de investimentos de capital fixo, a rigidez dos mercados e dos contratos de trabalho, e as sucessivas ondas de greves expuseram suas fragilidades.

O padrão ouro-dólar quebrou, e uma nova fase de acumulação, calcada nas finanças e na preponderância de capitais financeiros internacionalizados, começou a se desenvolver. Empresas multinacionais buscavam a máxima exploração de possibilidades de lucro, desatreladas da produção e do investimento como padrões regulatórios.

A crise do Fordismo abriu caminho para um período de reestruturação econômica, social e política global. As empresas buscaram racionalização, automação e novas linhas de produtos, levando à dispersão geográfica da produção e, muitas vezes, a fusões. Este novo período foi denominado por David Harvey como "acumulação flexível".

Fordismo vs. Taylorismo: Entendendo as Diferenças e Semelhanças

É fundamental entender a relação entre Fordismo e Taylorismo, pois são conceitos frequentemente confundidos ou usados de forma intercambiável, mas possuem distinções importantes.

Característica | Taylorismo | Fordismo |

Origem | Frederick Winslow Taylor, engenheiro mecânico. | Henry Ford, empresário e fundador da Ford Motor Company. |

Foco Principal | Racionalização do trabalho e aumento da eficiência na fábrica. | Produção em massa e consumo em massa. |

Metodologia | Estudos de tempos e movimentos, padronização de procedimentos, supervisão rigorosa. | Incorpora o Taylorismo + introdução da linha de montagem, produção padronizada, altos salários. |

Divisão do Trabalho | Fragmentação extrema das tarefas, separação entre planejamento e execução. | Fragmentação extrema das tarefas, cada operário em uma única operação. |

Qualificação do Trabalhador | Mão de obra não qualificada, treinada para tarefas simples e repetitivas. | Mão de obra especializada (em uma única tarefa), mas pouco qualificada no sentido amplo. |

Objetivo final | Aumentar a produtividade do trabalhador e reduzir custos internos. | Reduzir custos de produção, aumentar lucros, ampliar o mercado consumidor. |

Escopo | Primordialmente um método de organização do trabalho e gestão interna da fábrica. | Um modelo produtivo mais complexo, com impactos na sociedade através da produção e consumo em massa. |

Exemplo Prático | Aumento da velocidade da pá de um trabalhador, cronometragem de movimentos. | Produção do Ford Modelo T em uma esteira, com operários fixos. |

Semelhanças Essenciais: Ambos os sistemas visam à racionalização da produção capitalista. Eles compartilham a busca pela padronização do trabalho, a redução de custos de produção, e a utilização intensiva de máquinas e equipamentos.

O Fordismo absorveu e aplicou os princípios do Taylorismo, tornando-os a premissa fundamental de sua organização produtiva. O Taylorismo forneceu a base para a subdivisão das tarefas e a simplificação do trabalho que tornaram a linha de montagem de Ford tão eficiente.

Fordismo vs. Pós-Fordismo e Toyotismo: A Evolução da Produção

Com o declínio do Fordismo na década de 1970, novos modelos produtivos surgiram, como o Toyotismo e o Pós-Fordismo, que buscavam superar as rigidezes do modelo anterior.

Característica | Fordismo | Pós-Fordismo/Toyotismo |

Produção | Em massa, homogênea, padronizada. | Em pequenos lotes, diversificada, voltada para nichos de mercado. |

Estoque | Grandes estoques (Just-in-case). | Estoques mínimos (Just-in-time). |

Mão de Obra | Especializada (tarefa única), pouco qualificada, alienada. | Polivalente (múltiplas tarefas), criativa, com treinamento contínuo. |

Tecnologia | Máquinas para fins especiais, semi-automação. | Novas tecnologias da informação, automação avançada, robótica. |

Controle de Qualidade | Testes no final do processo, detecção tardia de erros. | Controle durante o processo, detecção e correção imediata de erros. |

Mercado | Consumo de massa, baseado em classe social. | Nichos de mercado, produtos personalizados, globalizado. |

Estrutura da Fábrica | Verticalizada, produção concentrada. | Descentralizada, dispersão geográfica (terceirização). |

Papel do Estado | Regulador, Estado de bem-estar social (Keynesianismo). | Desregulamentação, flexibilidade, neoliberalismo. |

O Toyotismo, desenvolvido no Japão (Sistema Toyota de Produção), é um dos principais modelos pós-fordistas. Ele enfatiza a produção enxuta, flexível, com estoques mínimos e a participação do trabalhador na melhoria contínua (Kaizen).

Impactos e Legado do Fordismo

O Fordismo deixou um legado profundo que se estende para além da produção industrial:

Transformação Econômica: Impulsionou o crescimento capitalista e a economia de muitos países, especialmente no pós-guerra. Criou um ciclo de prosperidade ao estimular o consumo em massa.

Impacto Social:

Urbanização e Infraestrutura: O sucesso dos automóveis fordistas levou à construção de inúmeras rodovias e ao desenvolvimento de cidades e polos comerciais.

Novas Relações de Trabalho: Introduziu o conceito de trabalho especializado e repetitivo, o que levou à alienação, mas também a melhores salários para a época. A concentração de trabalhadores nas fábricas fortaleceu a ação sindical.

Sociedade de Consumo: Contribuiu para a formação da ideia de uma "sociedade de consumo" e do "modernismo", onde bens duráveis se tornaram acessíveis a um público mais amplo.

Influência na Gestão: Henry Ford se tornou um marco nos estudos de administração por suas inovações na mecanização do trabalho, padronização, e sua política de metas e salários.

Críticas: Apesar de seus avanços, o Fordismo é criticado por gerar desqualificação e alienação no trabalhador, transformando-o em uma mera engrenagem da máquina produtiva. A frase do personagem de Charles Chaplin em "Tempos Modernos" que quer "andar até o fim desta linha de montagem e descobrir o que estou fazendo há 30 anos" ilustra perfeitamente essa alienação e a falta de visão holística do trabalhador sobre o processo produtivo.

Perguntas Frequentes (FAQs) e Dúvidas Comuns

1. O Fordismo foi criado "do nada" por Henry Ford?

Não. Embora Henry Ford tenha sido o grande responsável por sua implementação e popularização, o Fordismo foi o resultado da assimilação e combinação de diversas inovações e conceitos já existentes, como a intercambialidade de peças (Eli Whitney), as linhas de abate (Gustavus Franklin Swift), a produção em série (Ransom Eli Olds) e, principalmente, os princípios da Administração Científica de Frederick Taylor.

2. Qual a principal diferença entre trabalho qualificado e trabalho especializado no Fordismo?

No contexto fordista, o trabalho especializado não exige qualificação educacional formal ou habilidades complexas. O trabalhador se torna "especialista" por repetir uma única tarefa simples incessantemente, adquirindo experiência com o tempo. Já o trabalho qualificado (no sentido mais amplo) está mais vinculado à formação educacional (cursos, ensino superior) e ao domínio de conhecimentos e habilidades mais complexas, geralmente associadas a funções de gerenciamento ou áreas que exigem maior raciocínio. No Fordismo, a maioria dos trabalhadores eram especializados, mas não qualificados.

3. Por que o Fordismo gerava alienação do trabalho?

A alienação do trabalho no Fordismo decorria da extrema fragmentação das tarefas e da separação entre o planejamento e a execução. O trabalhador realizava uma pequena parte repetitiva do processo sem ver o produto final, perdendo a compreensão e o sentido do seu trabalho como um todo. Isso diminuía a criatividade e a independência do indivíduo, forçando-o a um papel mecânico e tedioso.

4. Como o salário de 5 dólares por dia contribuiu para o sucesso do Fordismo?

O aumento salarial implementado por Ford em 1914 teve um impacto estratégico duplo. Primeiramente, reduziu drasticamente a rotatividade de empregados, atraindo os melhores talentos e diminuindo custos com treinamento. Em segundo lugar, e crucialmente, transformou os próprios trabalhadores em consumidores em potencial. Ao ter dinheiro para comprar os carros que produziam, eles realimentavam o ciclo de produção e consumo em massa, garantindo a demanda para a produção em larga escala de Ford.

5. Qual foi o impacto da concentração industrial fordista no mundo do trabalho?

A concentração de milhares de trabalhadores em grandes complexos industriais facilitava a organização e a ação dos sindicatos. Isso permitiu que os trabalhadores tivessem maior poder de barganha, conquistando importantes benefícios laborais, como aumento de salários, férias e outras seguranças que eram incomuns em períodos anteriores.

6. A produção fordista ainda existe hoje?

Embora o Fordismo tenha entrado em declínio e sido substituído por modelos mais flexíveis como o Toyotismo e a acumulação flexível, seus princípios ainda exercem reflexos perceptíveis em inúmeras organizações produtivas contemporâneas. Elementos como a padronização, a produção em escala (embora não tão homogênea) e a divisão de tarefas (mesmo que com maior polivalência) ainda podem ser observados em diversas indústrias, especialmente aquelas que produzem bens de consumo de grande volume.

Fordismo e Concursos Públicos/ENEM

Para quem se prepara para concursos e o ENEM, o Fordismo é um tema recorrente. Os pontos mais cobrados e que você deve priorizar são:

Relação Fordismo-Taylorismo: Entender que o Taylorismo é a base da organização científica do trabalho, enquanto o Fordismo é sua aplicação prática e ampliada com a linha de montagem e a lógica de consumo. Saber diferenciar suas contribuições e como se complementam.

Características Essenciais: Linha de montagem, produção em massa, padronização, trabalho repetitivo/alienado, e a criação do consumo de massa (o salário de US$ 5).

O Ford Modelo T: Seu papel como ícone da padronização e da produção em massa.

Crise e Declínio do Fordismo: As causas (rigidez, choques do petróleo) e a transição para a acumulação flexível e o Toyotismo.

Impacto Social e Econômico: A formação da sociedade de consumo, o papel do Estado de bem-estar social (Keynesianismo) e a alienação do trabalho.

Crítica de Gramsci: A ideia de que o Fordismo e o Taylorismo levaram ao controle e disciplina operária, resultando na desumanização e alienação dos trabalhadores, além da fragmentação da classe trabalhadora.

Conclusão: A Persistência de um Legado

O Fordismo, com sua promessa de eficiência e acessibilidade, representou uma era de transformações sem precedentes na indústria e na sociedade. Embora os modelos produtivos tenham evoluído significativamente para a flexibilidade e a personalização, as sementes lançadas por Henry Ford – a busca incessante por produtividade, a otimização de processos e a interligação entre produção e consumo – continuam a ressoar nas cadeias produtivas globais. Entender o Fordismo é, portanto, não apenas estudar um capítulo da história, mas decifrar as origens de muitas das dinâmicas de trabalho e consumo que ainda nos cercam.

Questões de Múltipla Escolha

O que é a intensificação no contexto do Fordismo?

a) Aumento dos estoques

b) Redução do tempo de produção

c) Diversificação dos produtos

d) Aumento dos custos

e) Redução da mão de obra

Como a economicidade no Fordismo buscava otimizar a produção?

a) Aumentando os estoques

b) Reduzindo os custos dos materiais

c) Minimizando os estoques

d) Diversificando a linha de produtos

e) Aumentando o número de funcionários

Qual era o objetivo da produtividade no Fordismo?

a) Aumentar os salários dos executivos

b) Diversificar a produção

c) Especializar o trabalhador

d) Reduzir o número de trabalhadores

e) Aumentar os estoques

Gabarito

b) Redução do tempo de produção

c) Minimizando os estoques

c) Especializar o trabalhador